Künstliche Intelligenz, die sich selbst hinterfragt: Mit ExplAIn entsteht eine neue Form industrieller Intelligenz

Wie können KI-Systeme im industriellen Einsatz vertrauenswürdig werden? Und wie lässt sich ihre Resilienz – also ihre Robustheit gegenüber Störungen – langfristig sichern? Genau diesen Fragen widmet sich das Projekt ExplAIn und geht dabei einen besonderen Weg: Die entwickelten KI-Systeme schlagen nicht nur Lösungen vor, sondern überprüfen selbst, ob ihre Entscheidungen physikalisch tragfähig sind. Das Fraunhofer IEM zeigt gemeinsam mit den Unternehmen Düspohl und MIT, wie sich datenbasierte Vorhersagen mit physikalischem Wissen verknüpfen lassen, für mehr Sicherheit, Nachvollziehbarkeit und Akzeptanz in der Praxis. Eine Methodik, die nicht nur Algorithmen verbessert, sondern ganze Prozesse stabiler macht.

Die Zahl produktiver KI-Systeme wächst stetig und führt besonders im industriellen Bereich zu erheblichen Prozessoptimierungen. Doch gerade mittelständische Unternehmen tun sich oft schwer mit der dauerhaften Integration.

Warum KI-Systeme im Mittelstand oft scheitern

Häufig fehlt es an ausreichend strukturierten Daten, an personellen Ressourcen oder schlicht am Vertrauen in die Technologie. Für den industriellen Einsatz braucht es deshalb mehr als nur gute Algorithmen. Resilienz, Transparenz, Interaktion und eben: Vertrauenswürdigkeit, das sind die Leitplanken der ExplAIn-Methodik.

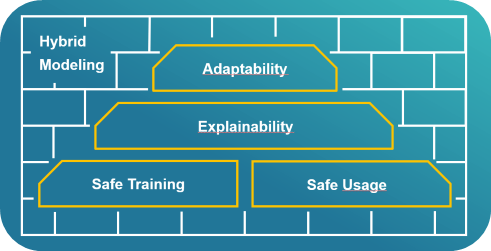

Diese strukturiert die Entwicklung vertrauenswürdiger KI in vier aufeinander aufbauenden Stufen:

Safe Training, Safe Usage, Explainability und Adaptability.

Das zentrale Prinzip dahinter ist die hybride Modellbildung: KI wird nicht isoliert trainiert, sondern ergänzt durch Expert:innenwissen, etwa aus Simulationen oder physikalischen Modellen. „Wir kombinieren datenbasiszerte Verfahren beispielsweise mit dem, was Ingenieur:innen aus der Praxis wissen“, sagt Maximilian Bause vom Fraunhofer IEM. „Das erhöht nicht nur die Qualität der Ergebnisse, sondern auch ihre Plausibilität.“

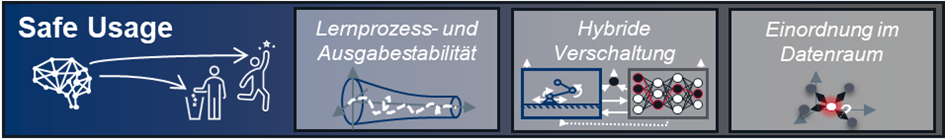

In Kombination mit der Stufe ‚Safe Training‘ bildet die Stufe ‚Safe Usage‘, die Möglichkeiten zur sicheren Anwendung und Absicherung von KI umfasst, das Fundament für vertrauenswürdige KI.

Safe Usage: Der Realitätscheck für KI-Systeme

Ein häufig genannter Kritikpunkt an KI-Anwendungen ist ihre mangelnde Vorhersagbarkeit. „Im Gegensatz zu klassischen Rechenregeln spuckt eine KI nicht immer exakt das gleiche Ergebnis aus, das liegt an ihrer Arbeitsweise. Aber wir können mit zusätzlichen Bausteinen ziemlich gut einschätzen, wie sie sich verhält. So machen wir KI-Systeme verlässlicher und sicherer“, sagt Maximilian Bause, Projektkoordinator vom Fraunhofer IEM.

Dieser Gedanke steht im Zentrum der zweiten Stufe der Methodik: Safe Usage. Sie umfasst die Entwicklung von Verfahren, mit denen sich die Kompetenz eines KI-Systems im laufenden Betrieb realistisch einschätzen lässt. Ziel ist eine sichere, kontrollierte Nutzung, gerade im technischen oder produktionsnahen Umfeld.

Physik trifft KI: Hybride Verschaltungen schaffen Vertrauen

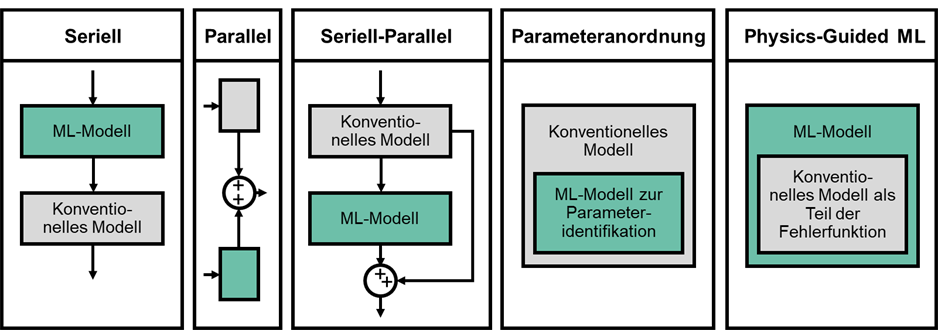

Ein zentrales Instrument in ExplAIn ist die sogenannte hybride Verschaltung – also die gezielte Kombination von maschinellem Lernen mit physikalisch fundierten Domänenmodellen. Der Vorteil: Die KI wird nicht nur trainiert, sie wird zugleich durch Regelwissen ergänzt, das unabhängig vom Datensatz funktioniert.

Das erhöht nicht nur die Genauigkeit, sondern reduziert auch die Abhängigkeit von großen Datenmengen. Denn das physikalische Modell liefert zusätzliche Informationen, die der KI helfen, richtige Entscheidungen zu treffen – oder fehlerhafte Vorschläge zu erkennen.

Serielle oder parallele Verschaltungen sind beides clevere Wege, um KI und Expertenwissen zu verbinden. Bei der seriellen Variante fließt physikalisches Wissen entweder vor der KI-Berechnung ein oder wird genutzt, um die Ausgabe der KI anschließend zu prüfen. Die parallele Variante geht noch einen Schritt weiter: Hier rechnen KI und physikalisches Modell gleichzeitig, aber unabhängig voneinander und ihre Ergebnisse werden am Ende zusammengeführt.

„So holen wir das Beste aus zwei Welten raus: die Flexibilität der KI und die Verlässlichkeit von physikalischen Modellen“, sagt Maximilian Bause vom Fraunhofer IEM. „Gerade für sicherheitskritische Anwendungen ist das ein echter Gewinn – weil wir Systeme bauen, die nicht nur klug, sondern auch robust sind.“

Die Validierung der im Projekt entwickelten Methoden erfolgt in konkreten Anwendungen, gemeinsam mit den Unternehmen Düspohl Maschinenbau und MIT Systemtechnik in den Anwendungsfeldern intelligente Maschineneinrichtung und Anomalieerkennung.

Praxisbeispiel Düspohl: Wenn Maschinen mitdenken – und sich korrigieren

Bei der Firma Düspohl dreht sich alles um Maschinen, die Holz- oder Kunststoffleisten mit einer Dekorfolie ummanteln, etwa für Möbel oder Fensterrahmen. Das Problem: Bevor so eine Maschine loslegen kann, muss sie für jedes neue Produkt aufwendig eingerichtet werden. Das dauert. Und es kann schiefgehen, wenn etwa falsche Einstellungen zu Ausschuss führen.

Genau hier setzt das it’s OWL-Projekt ‚ExplAIn‘ an. Gemeinsam mit dem Fraunhofer IEM testet Düspohl, wie Künstliche Intelligenz dabei helfen kann, Maschinen schneller und sicherer startklar zu machen.

Statt wie bisher mühsam per Hand alle Maschinenparameter einzustellen, schlägt ein KI-Assistent passende Werte für das sogenannte Rüst-Setup vor, also die Einstellungen, mit denen die Maschine ein neues Profil verarbeiten soll. Diese Vorschläge kommen nicht aus dem Bauchgefühl, sondern basieren auf Daten aus früheren Produktionen.

Doch damit nicht genug: Die KI wird zusätzlich mit einem digitalen Modell der Maschine verknüpft. Ein Modell, das genau weiß, wie sich Temperatur, Geschwindigkeit oder Druck auf das Ergebnis auswirken. „Man kann sich das vorstellen wie einen eingebauten Maschinen-Checker“, erklärt Maximilian Bause vom Fraunhofer IEM. „Die KI schlägt etwas vor, das Modell prüft, ob das auch physikalisch sinnvoll ist. Nur was wirklich passt, wird übernommen.“

Wissen sichern, auch wenn das Personal wechselt

Ein weiterer Clou: Das System lernt mit. Jedes Mal, wenn die Fachkräfte Anpassungen vornehmen, merkt sich die KI diese Änderungen und verbessert ihre Vorschläge für die Zukunft. So bleibt wertvolles Erfahrungswissen im Unternehmen erhalten, auch wenn erfahrene Mitarbeitende irgendwann in Rente gehen.

„Was wir hier sehen, ist ein echter Kulturwandel“, sagt Maximilian Bause. „Früher war das Einrichten einer solchen Maschine fast eine Kunst. Jetzt wird daraus ein datengetriebener, nachvollziehbarer Prozess und das schafft Vertrauen.“

Ergebnis: Weniger Ausschuss, mehr Tempo, höhere Qualität

Der Nutzen für Düspohl ist enorm: Die Rüstzeiten sinken von mehreren Stunden auf wenige Minuten. Ausschuss wird deutlich reduziert, weil Fehler frühzeitig erkannt und vermieden werden. Und die Produktionsqualität steigt, weil jedes neue Produkt vom Start weg auf einem soliden Setup basiert. Und ein System, das nicht nur denkt, sondern auch versteht.

Praxisbeispiel MIT: Qualitätssicherung in Echtzeit beim Schweißen

Im Pilotprojekt zur Schweißanomalieerkennung beim Unternehmen MIT wird die sichere Nutzung von KI-Systemen durch durch sogenannte Physics Informed Neural Networks (PINN) unterstützt.

Gerade beim Schweißen kann schon eine kleine Unregelmäßigkeit große Folgen haben, von unnötigem Ausschuss bis hin zu sicherheitskritischen Problemen. Ziel des Projekts ist es, Schweißfehler nicht nur frühzeitig zu erkennen, sondern ihnen auch vorzubeugen. Und das mit Hilfe intelligenter Technik.

Das Besondere: Die eingesetzte Künstliche Intelligenz denkt nicht nur mit, sondern weiß auch, was sie nicht weiß. Möglich macht das ein neues Verfahren, das auf „Physics Informed Neural Networks“ (PINNs) basiert. Dabei wird Expert:innenwissen, also das physikalische Grundverständnis vom Schweißprozess, direkt in die KI eingebaut. So lernt die KI nicht nur aus Daten, sondern weiß auch, was sie aus physikalischer Sicht erwarten sollte.

Im Klartext: Während der Schweißprozess läuft, überwacht das System die entscheidenden Parameter wie etwa Temperatur oder Stromfluss. Die KI berechnet auf dieser Basis, wie sich diese Werte eigentlich verhalten müssten. Weicht die Realität zu stark davon ab, schlägt das System Alarm. Fehler, die sonst vielleicht erst spät auffallen würden, können so sofort erkannt werden.

„So lässt sich die Qualität der Schweißnähte automatisiert und in Echtzeit überwachen – ganz ohne manuelles Nachmessen oder aufwendige Prüfverfahren“, erklärt Maximilian Bause vom Fraunhofer IEM. „Und selbst bei wenigen verfügbaren Daten funktioniert das System erstaunlich zuverlässig.“

Für MIT bringt diese Lösung gleich mehrere Vorteile: Produktionsfehler werden deutlich schneller entdeckt – was Ausschuss und Kosten reduziert. Gleichzeitig steigt die Produktqualität. Auch die Weiterverarbeitung fehlerhafter Teile, die später teuer wird, kann vermieden werden. Ein weiterer Pluspunkt: Das System zeigt nicht nur, ob etwas schiefläuft, sondern auch, wie sicher es sich bei dieser Einschätzung ist. So können Mitarbeitende im Zweifel gezielt eingreifen und neues Wissen für zukünftige Optimierungen gewinnen.

Lösungsbaustein ‚Safe Usage‘

Der zugehörige Lösungsbaustein ‚Safe Usage‘ steht allen Interessierten auf der it’s OWL Innovationsplattform zur Verfügung. Dort finden Unternehmen, Forschungseinrichtungen und technikaffine Praktiker:innen vertiefende Informationen, praxisnahe Methoden und konkrete Anwendungsbeispiele rund um die sichere Nutzung von KI-Systemen. Der Baustein zeigt, wie sich Systemkompetenz bewerten, Unsicherheiten quantifizieren und hybride Modellierungsansätze gezielt in industrielle Prozesse integrieren lassen – anschaulich aufbereitet und frei zugänglich für den Transfer in die Praxis.