Datenfabrik.NRW: Wie CLAAS und Schmitz Cargobull KI in die Fabrikhalle bringen

Fachkräftemangel, hohe Qualitätsanforderungen und der Druck, effizienter zu produzieren: In vielen Industrieunternehmen spitzen sich diese Herausforderungen zu. Vier Jahre lang hat das it’s OWL Projekt Datenfabrik.NRW daran gearbeitet, digitale, datengestützte Lösungen und Künstliche Intelligenz aus der Testphase in den Betrieb zu bringen. Nun zeigen die Ergebnisse, wie digitale Datenmodelle, vernetzte Systeme und KI den Produktionsalltag verändern: In den Leuchtturmfabriken von CLAAS und Schmitz Cargobull entstanden 51 Anwendungen – von der Schichtplanung über digitale Assistenzsysteme bis zur Qualitätssicherung. Vor über 140 Besucher:innen präsentierten die Unternehmen beim ‚Datenfabrik.NRW Experience Day‘ bei Schmitz Cargobull die Lösungen und Erkenntnisse aus dem Projekt.

Der Spitzencluster it’s OWL hat das Projekt gemeinsam mit den Unternehmen CLAAS, Schmitz Cargobull, NTT DATA Business Solutions, Duvenbeck Kraftverkehr und MotionMiners sowie den Fraunhofer-Instituten IEM, IML, IOSB-INA und IAIS umgesetzt. Mit einem Gesamtvolumen von 14,5 Millionen Euro, davon 9,2 Millionen Euro Förderung durch das Land Nordrhein-Westfalen, zählt die Datenfabrik zu den größten Initiativen für angewandte KI in Deutschland.

„Die Datenfabrik.NRW ist ein Leuchtturm für unser Industrieland Nordrhein-Westfalen. Sie bringt Künstliche Intelligenz direkt in die Fabriken, wo Wertschöpfung entsteht. Die Digitalisierung stärkt unseren Mittelstand und macht unseren Wirtschaftsstandort zukunftsfest und wettbewerbsfähig. KI unterstützt Beschäftigte, macht Arbeit sicherer und planbarer. So verbinden wir Wettbewerbsfähigkeit mit guten, zukunftsfähigen Arbeitsplätzen in unserem Land“, sagt Mona Neubaur, Ministerin für Wirtschaft, Industrie, Klimaschutz und Energie des Landes Nordrhein-Westfalen.

Industrie unter Druck: KI rückt in den Alltag

Schmitz Cargobull und CLAAS ziehen ein positives Fazit.

„Mit der Datenfabrik.NRW haben wir eine praxisnahe Grundlage für den Einsatz von Digitalisierung und KI in der Produktion geschaffen. Das Projekt setzt neue Maßstäbe in der datengetriebenen Produktionsplanung und -Steuerung und dient auch als Blaupause für zukünftige Smart Factory Initiativen innerhalb unserer Organisation. Die positiven Rückmeldungen aus Industrie, Forschung und Politik bestätigen, dass wir auf dem richtigen Weg sind – nicht nur für Schmitz Cargobull, sondern als Impulsgeber auch für andere Industriebetriebe“, betont Dr. Günter Schweitzer, COO von Schmitz Cargobull. „Ich bin überzeugt, KI ist gekommen, um zu bleiben.“

„Projekte wie ‚Datenfabrik.NRW‘ sind essenziell für die Wettbewerbsfähigkeit des Standorts, vier Jahre Datenfabrik haben gezeigt, es wurde konkret, erlebbar und dass sich Digitalisierung lohnt mit einem echten Nutzen. Industrie 4.0 wurde weitergedacht: KI-Prognosen ermöglichen vorausschauende Wartung und helfen, Maschinen und Anlagen effizienter zu steuern und Ausfallzeiten zu reduzieren. Pilotprojekte wie Datenfabrik.NRW liefern konkrete Lösungen, die in die Serienproduktion übergehen. Vernetzung von Produktion und Logistik senkt Kosten, stärkt Wettbewerbsfähigkeit, sorgt für Nachhaltigkeit“, sagt Jan-Hendrik Mohr, CEO von CLAAS. „Durch die unternehmensübergreifende Zusammenarbeit im Konsortium haben wir es geschafft, gemeinsam etwas Großartiges zu erreichen und allein bei CLAAS 30 Use Cases in Anwendung zu bringen. CLAAS intern treibt unser Digital Innovation Team die Themen motiviert weiter voran.“

„Mit der Datenfabrik führen wir KI aus der Pilotphase in die Produktion. Wichtig ist nicht nur, dass Lösungen in zwei Leuchtturmfabriken funktionieren, sondern dass Methoden und Strukturen entstanden sind, die viele Unternehmen übernehmen können – genau das ist unser Auftrag als it’s OWL“, sagt Prof. Dr. Roman Dumitrescu, Geschäftsführer it’s OWL.

Ein ganzheitlicher Ansatz: Wie Schmitz Cargobull die digitale Produktionsplanung neu denkt

Im westfälischen Vreden zeigt sich, wie tiefgreifend digitale Technologien und Künstliche Intelligenz die industrielle Praxis verändern. Am dortigen Standort investiert Schmitz Cargobull über 50 Millionen Euro in den Ausbau der Produktionskapazitäten für Kühlauflieger und Kofferfahrzeuge – ein klares Bekenntnis zur Innovationskraft „Made in NRW“.

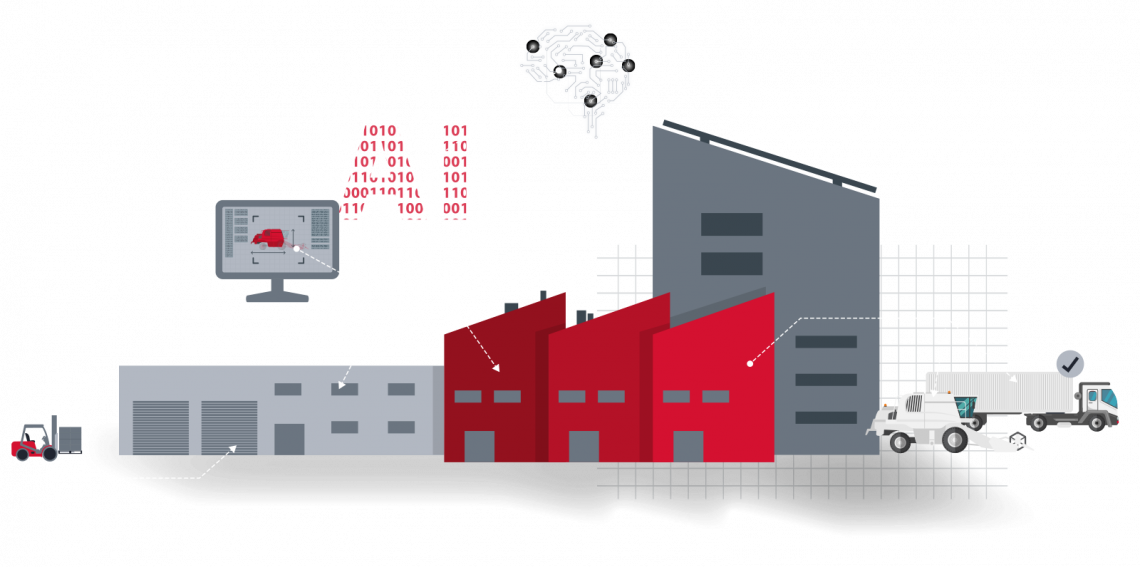

Begleitet wird dieses Großprojekt von einem digitalen Innovationsschub, der Maßstäbe setzt. Im Rahmen der Datenfabrik.NRW hat das Unternehmen den Planungsprozessgrundlegend neu gedacht und die Herausforderungen moderner Fertigungssysteme mit einem ganzheitlichen digitalen Ansatz adressiert: Virtuelle Fabrikplanung, KI-gestützte Analyse und intelligente Arbeitsplatzgestaltung greifen dabei nahtlos ineinander.

Ein zentrales Ergebnis ist der Aufbau eines digitalen Fabrikmodells als gemeinsame Datenbasis („Single Source of Truth“). Dieses Modell ermöglicht eine durchgängige Planung über verschiedene Tools hinweg und schafft eine gemeinsame Datenbasis für alle Beteiligten. Ergänzt wird dies durch die KI-gestützte Verarbeitung von 3D-Punktewolken aus Scans die direkt in bestehende Planungssysteme integriert werden.

Auch die klassische Arbeitsplatzgestaltung erfährt eine digitale Transformation: Cardboard-Workshops, bei denen Arbeitsplätze normalerweise mit Pappmodellen nachgestellt werden, finden nun virtuell statt – effizient, kollaborativ und fehlerresistent. Planungsergebnisse lassen sich so in digitalen Umgebungen absichern, was die Umsetzung beschleunigt und Fehlplanungen minimiert. Mit intuitiven Layout-Tools und Motion-Mining-Technologien – Verfahren, die Bewegungsdaten analysieren – wurden zudem bestehende Arbeitsplätze analysiert und optimiert.

„Die Ergebnisse zeigen eindrucksvoll, wie digitale Technologien die industrielle Wertschöpfung transformieren – praxisnah, skalierbar und zukunftsweisend“, sagt Lukas Ptock, Projektleiter der Datenfabrik.NRW bei Schmitz Cargobull.

Vom Textmarker zu generativer KI: CLAAS setzt auf digitale Assistenz in der Montage

Die Mähdrescherproduktion bei CLAAS in Harsewinkel ist geprägt von hoher Varianz bei gleichzeitig niedrigen Stückzahlen. Für die Mitarbeitenden bedeutet das: Sie müssen sich viele komplexe Arbeitsinhalte merken. Vor dem Projekt erhielten sie dazu lediglich Papierlisten, auf denen die relevanten Varianten mit Textmarkern markiert waren. Technische Änderungen mussten regelmäßig manuell in die Produktion gebracht werden – ein umständlicher Prozess, der Zeit kostete und fehleranfällig war. Für neue Mitarbeitende wurde der Einstieg so zu einer besonderen Hürde.

Im Projekt Datenfabrik.NRW entwickelte CLAAS deshalb ein Werkerassistenzsystem, das zunächst die Reihenfolge der Aufträge digital abbildete, farblich markierte und über eine webbasierte Oberfläche anzeigte. Doch das war nur der Anfang. Schritt für Schritt kamen weitere Informationen hinzu: Produktaudit-Daten, 3D-Modelle, technische Änderungen oder Montagehinweise werden heute automatisch bereitgestellt.

Über eine IIoT-Anbindung (Industrial Internet of Things) ist das System direkt mit der Fabrik vernetzt. Fahrerlose Transportsysteme orten ihre Position innerhalb der Halle digital und melden Aufträge automatisch zurück. So sehen Mitarbeitende am Arbeitsplatz immer die passenden Informationen. Änderungen werden über ein Ampelsignal und akustische Hinweise angezeigt – Fehler lassen sich so vermeiden.

„Wir orientieren uns bei diesem Use Case an den bekannten 6R aus der Logistik: die richtigen Informationen, zur richtigen Zeit, in der richtigen Menge, in der richtigen Qualität, am richtigen Ort und mit dem richtigen Aufwand. Wichtig ist dabei, niemanden mit Informationen zu überfluten, sondern gezielt zu unterstützen“, sagt Timo Westerbusch, Projektleiter Data-Driven-Manufacturing bei CLAAS.

Das System wurde von Anfang an skalierbar entwickelt. Heute ist es bereits an 120 Arbeitsplätzen in Harsewinkel im Einsatz, der internationale Roll-out ist in Vorbereitung.

Auch das Thema Künstliche Intelligenz bleibt nicht außen vor. Parallel testet CLAAS die Integration eines Chatbots auf Basis Generativer KI, also einer Technologie, die Sprache eigenständig erzeugen kann. Dieser Assistent soll künftig Montageinformationen bedarfsgerecht liefern. Erste Tests, etwa zur automatisierten Bereitstellung von Warnaufklebern, verlaufen vielversprechend.

„Es ist uns wichtig, dass alle Informationen, die in unserem System angezeigt werden verlässlich sind. Wenn ein Fehler aufgrund von falschen Daten entsteht, kann es passieren, dass die Akzeptanz für das System verloren geht. Daher legen wir besonderen Wert auf intensive Tests unserer Ergebnisse, bevor wir diese in die produktive Umgebung integrieren“, ergänzt Timo Westerbusch.

51 Anwendungen, eine Lehre: KI darf kein Pilot bleiben

Die Datenfabrik hat gezeigt, dass KI-Anwendungen nicht im Versuch steckenbleiben müssen, sondern auch zur Umsetzung kommen können. 51 Use Cases in realen Fabriken und ein klares Vorgehensmodell für den Transfer machen aus einzelnen Projekten wiederkehrende Lösungen, die sich zudem in andere Unternehmen übertragen lassen.

Strahlkraft über die Standorte hinaus

Auch die Kompetenzplattform KI.NRW hebt die Bedeutung hervor: „In der Datenfabrik.NRW kommen KI-Systeme unmittelbar in Fabrikplanung, Produktion, Logistik und Unternehmensarchitektur zum Einsatz. Die Partner zeigen: KI ist keine Zukunftsmusik, sondern schon heute eine große Hilfe für Unternehmen. In dem Projekt sehen wir einen starken Transfer aus der Forschung in die Anwendung“, sagt Dr. Christian Temath, Geschäftsführer von KI.NRW. KI.NRW hat die Datenfabrik.NRW in ihre Flagship-Initiative aufgenommen, bei der Sichtbarmachung der Projektergebnisse unterstützt und Projektmitarbeitende mit KI-Expert*innen aus anderen Umfeldern vernetzt. KI.NRW-Flagships sind hochinnovative und anwendungsbezogene KI-Projekte in Einzel- und Verbundvorhaben aus unterschiedlichen Branchen, wie Handel, Produktion, Handwerk und Gesundheit.

Vom Leuchtturm in die Breite: Wie it’s OWL den Mittelstand erreicht

In Zukunft sorgt it’s OWL dafür, dass die entwickelten Ansätze nicht in den Pilotwerken verharren, sondern für mittelständische Betriebe in NRW und darüber hinaus nutzbar werden. Gemeinsam mit den beteiligten Partnern bringt das Technologie-Netzwerk Künstliche Intelligenz vom Konzept in die Fabrikhalle. Unternehmen können dabei auf erprobte Methoden und Werkzeuge zurückgreifen, statt bei null anzufangen.