Twin Transition meistern: In drei Schritten zum Digitalen Grünen Zwilling

Daten aus Entwicklung, Produktion und Service gibt es reichlich, doch selten eine klare Antwort darauf, wie nachhaltig eine Anlage wirklich arbeitet. Genau hier setzt das it’s OWL Projekt EcoTwin an. Es zeigt, wie ein „Digitaler Grüner Zwilling“ entsteht, der technische Zustände mit Umwelt- und Ressourcendaten verbindet und damit sichtbar macht, an welchen Stellen sich Energie, Material und CO₂ im Betrieb konkret einsparen lassen. Alle wichtigen Erkenntnisse und Tipps dazu gibt es jetzt zusammengefasst in einem Bericht.

Wenn von der Twin Transition die Rede ist, geht es um eine doppelte Aufgabe: Unternehmen sollen ihre Prozesse digitalisieren und gleichzeitig nachhaltiger wirtschaften. EcoTwin setzt genau hier an und übersetzt diese Herausforderung in ein konkretes Vorgehen. Das Projekt verknüpft Daten aus Entwicklung, Produktion und Betrieb zu einem konsistenten Bild.

Die Ergebnisse fasst der Abschlussbericht in einem anwendungsorientierten Leitfaden zusammen. Er zeigt in drei Schritten, wie Unternehmen einen Digitalen Grünen Zwilling aufbauen können. Der Bogen reicht von Zielen und Treibern der Nachhaltigkeit über Stakeholder-Nutzen und passende Kennzahlen bis hin zur technischen Umsetzung. So greifen organisatorische und technische Fragen stimmig ineinander, statt nebeneinander herzulaufen.

Abschlussbericht kostenfrei herunterladen

Den vollständigen Abschlussbericht zum it’s OWLProjekt EcoTwin können Sie kostenfrei auf der Projektseite auf der it’s OWL Innovationsplattform herunterladen. Der Download wird nur registrierten und eingeloggten Nutzer:innen angezeigt.

Drei Schritte: Vom Nachhaltigkeitsziel zur Datenarchitektur

Im ersten Schritt wird klar, wofür der Digitale Grüne Zwilling überhaupt gebraucht wird. Geht es darum, CO₂-Emissionen nachzuweisen, Energie zu sparen, Materialkreisläufe zu schließen oder neue Berichtspflichten zu erfüllen? Wenn diese Treiber benannt sind, lässt sich viel gezielter entscheiden, welche Daten wirklich wichtig sind.

Im zweiten Schritt rücken die Menschen in den Mittelpunkt, die später mit dem Zwilling arbeiten. Wer soll von den neuen Einblicken profitieren: Produktion, Entwicklung, Service, Vertrieb oder die Nachhaltigkeitsabteilung? Jede Gruppe stellt andere Fragen und braucht andere Kennzahlen. EcoTwin hilft dabei, diese Perspektiven zu sortieren und konkrete Anwendungsfälle abzuleiten. So wird aus dem abstrakten „Wir brauchen mehr Daten“ ein klares Bild: Wer braucht welche Information für welche Entscheidung?

Erst im dritten Schritt geht es an die Technik. Jetzt wird festgelegt, welche Quellen angebunden werden, wie Daten zusammenfließen und welche Architektur dazu passt. Der Leitfaden gibt dafür eine Struktur vor, die Unternehmen Schritt für Schritt vom Zielbild zur umsetzbaren Lösung führt, ohne sich in technischen Details zu verlieren.

Wie der Digitale Grüne Zwilling technisch funktioniert

Technisch zeigt EcoTwin, dass sich heute skalierbare Architekturen für Digitale Grüne Zwillinge im industriellen Umfeld realisieren lassen. An der Anlage selbst erfassen Sensoren und speicherprogrammierbare Steuerungen (SPS, englisch: Programmable Logic Controller, PLC) die relevanten Betriebsgrößen. Eine Middleware auf Basis von Node-RED, einer offenen grafischen Umgebung zur Verarbeitung von Datenströmen, standardisiert diese Daten und verteilt sie an die angebundenen Systeme.

Um die Daten sicher in die Cloud zu übertragen, nutzt EcoTwin den Azure IoT Hub, eine Online-Schnittstelle speziell für Maschinenverbindungen. In Azure Digital Twins entsteht daraus ein digitales Abbild der Maschine. Die Strukturen im Zwilling sind mit der Digital Twins Definition Language (DTDL) beschrieben. DTDL funktioniert wie eine formale Beschreibungssprache, mit der sich Bauteile, Sensoren und Beziehungen im System maschinenlesbar festhalten lassen. Daraus entsteht ein vernetzter Twin-Graph, also ein digitales Modell mit den Elementen der Anlage und ihren Beziehungen.

Dieses Modell umfasst nicht nur Datenpunkte, sondern auch Ereignisse in Echtzeit. Ergänzend visualisieren eine 3D-Szene sowie interaktive Diagramme den Zustand der Anlage. Ein Dashboard auf Basis von Grafana, einer Plattform für Datenvisualisierung, unterstützt die datenbasierte Bewertung von Verbräuchen und Zuständen. Verantwortliche sehen auf einen Blick, wie sich die Anlage verhält und wo Potenziale für Effizienz und Nachhaltigkeit liegen.

Digitaler Produktpass: 148 Datenpunkte als Referenz

Ein zweiter Schwerpunkt von EcoTwin ist der Digitale Produktpass (DPP). Ein Digitaler Produktpass lässt sich als digitaler Steckbrief eines Produkts verstehen. Er begleitet ein Produkt über den gesamten Lebenszyklus und enthält Informationen zu Materialien, Komponenten, Reparaturmöglichkeiten oder Entsorgung. Künftige EU-Regelungen, etwa im Kontext der EU-Batterieverordnung, machen solche Pässe für viele Produkte zur Pflicht.

Unternehmen stehen damit vor zwei Kernfragen: Welche Daten gehören in einen solchen Produktpass? Und wie setze ich ihn technisch um? EcoTwin adressiert genau diese Fragen. Das Projekt liefert eine Informationsliste mit 148 potenziellen Datenpunkten als Referenz. Diese Liste zeigt, welche Informationen Unternehmen rund um Ressourceneinsatz, Komponenten und Nutzung erfassen können, um später den DPP zu füllen.

Der Digitale Produktpass ist im Projekt nicht nur Konzept, sondern bereits technisch eingebunden. EcoTwin zeigt die prototypische Integration als eigenen Zwilling im Twin-Graph. Dieser DPP-Zwilling ist mit der realen Anlage verknüpft. Er speist sich einerseits aus statischen Produktdaten, zum Beispiel aus Entwicklungs- und ERP-Systemen. Andererseits fließen Live-Betriebswerte aus der Anlage ein. Auf dieser Basis können Unternehmen Transparenz schaffen, regulatorische Anforderungen erfüllen und neue datengetriebene Services über den Lebenszyklus eines Produkts entwickeln.

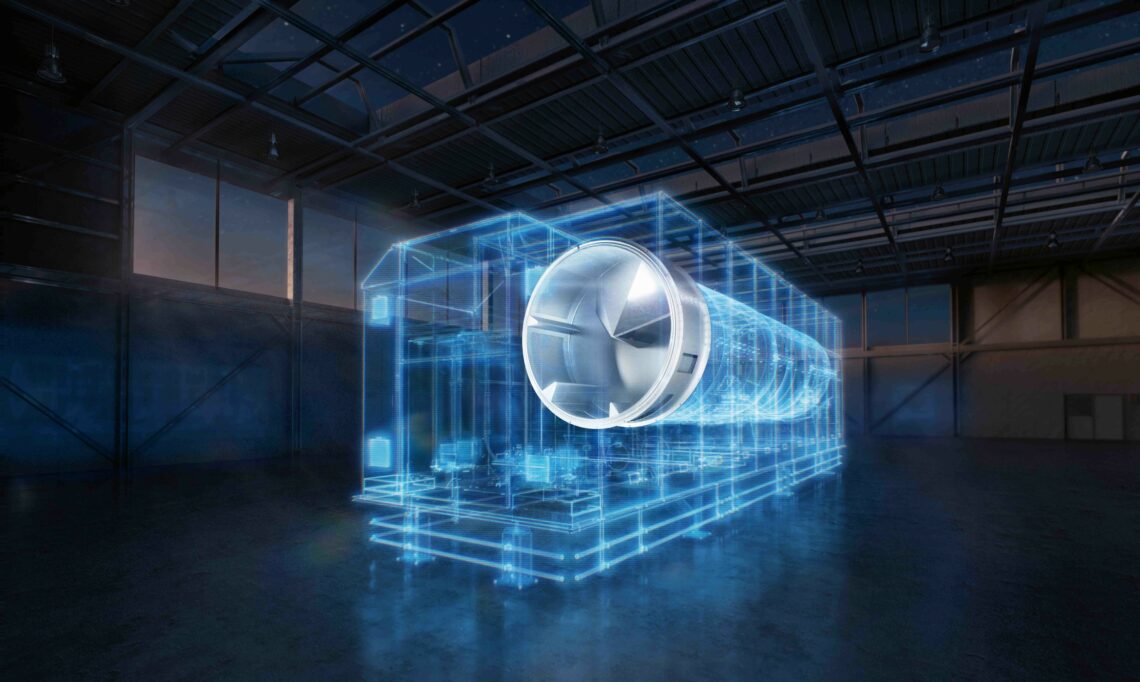

Praxispilot bei Herbert Kannegiesser: Wäschereianlage als Digitaler Zwilling

Wie das in der Praxis aussieht, zeigt der Pilot bei der Herbert Kannegiesser GmbH. Das Unternehmen betreibt Wäschereianlagen im industriellen Maßstab. Im Projekt wurde eine reale Anlage als Digitaler Zwilling umgesetzt. Sie besitzt ein Echtzeit-Abbild des Betriebs, Auswertungen und eine Entscheidungslogik, die über reines Monitoring hinausgeht.

Statt nur Messwerte darzustellen, unterstützt der Digitale Zwilling die Bewertung von Zuständen und Verbräuchen. Verantwortliche können erkennen, wie sich Änderungen im Betrieb auswirken und wo sich Effizienzpotenziale verbergen. Damit wird der Digitale Grüne Zwilling zu einem Werkzeug, das Entscheidungen im Alltag einer Produktionsanlage stützt.

Übertragbarkeit auf weitere Maschinen und Ökosysteme

EcoTwin bleibt nicht bei einem Einzelbeispiel stehen. Die gewählte Architektur lässt sich grundsätzlich auf weitere Maschinen und Prozesse übertragen. Digitale Zwillinge auf Basis standardisierter Beschreibungen bilden eine gemeinsame Sprache zwischen Herstellern, Zulieferern und Kunden. So entstehen Perspektiven für ein interoperables Ökosystem, in dem Daten zum verbindenden Element werden.

Für Unternehmen bedeutet das: Sie können Nachhaltigkeit, Digitalisierung und regulatorische Anforderungen nicht mehr getrennt betrachten. Ein Digitaler Grüner Zwilling wie in EcoTwin verbindet diese Themen. Er schafft Klarheit darüber, welche Daten relevant sind, wie sich diese technisch verknüpfen lassen und wie daraus konkrete Entscheidungen im Betriebsalltag entstehen.