Sensoren, Software, zweite Chance: Wie CLAAS mit it’s OWL Mähdrescher für Refurbishing fit macht

CLAAS arbeitet dabei mit der Universität Bielefeld, dem Fraunhofer IOSB-INA und der Technischen Hochschule OWL zusammen. Im Rahmen des Projekts untersucht das Team, wie sich Erntemaschinen elektronisch so vorbereiten lassen, dass Refurbishing – also die Wiederaufbereitung und funktionale Aufwertung von Bestandsmaschinen – technisch leichter möglich werden kann. Die dabei gewonnenen Erkenntnisse können später auch anderen Unternehmen aus dem Netzwerk als Orientierung dienen.

Marvin Barther, Advanced Development Process Automation bei CLAAS, beschreibt den Ansatz so: „Wir glauben, dass mit moderner Elektronik und Software auch Bestandsmaschinen in ihrer Effizienz ertüchtigt werden können. Im Projekt GoProZero prüfen wir, welche Schnittstellen, Sensoren und Architekturen wir heute mitdenken sollten, damit spätere Modernisierungen technisch machbar bleiben.“

Langlebige Maschinen, schnelllebige Elektronik: eine Entwicklungsaufgabe für viele Branchen

Viele Maschinen- und Anlagenbauer kennen ähnliche Fragen: Die Grundmaschine ist auf eine lange Nutzung ausgelegt, elektronische Komponenten und digitale Funktionen müssen aber regelmäßig erneuert oder erweitert werden.

Das Projekt geht am Beispiel Mähdrescher der Frage nach, wie sich Elektronik über mehrere Maschinengenerationen hinweg mitdenken lässt. Im Mittelpunkt stehen Fragen wie: Unter welchen Bedingungen lassen sich neue Sensoren oder Steuerungen in bestehende Maschinen integrieren? Welche Rolle spielen modulare Hardware, saubere Schnittstellen und Datenstrukturen? Und wie können Unternehmen schon in der Entwicklung darauf achten, dass eine spätere Modernisierung nicht zum reinen Einzelfallprojekt wird?

Die Antworten darauf können Ansatzpunkte auch für andere Branchen liefern, in denen langlebige Maschinen mit komplexer Elektronik eine Rolle spielen.

Wie ein Mähdrescher arbeitet – und warum das wichtig ist

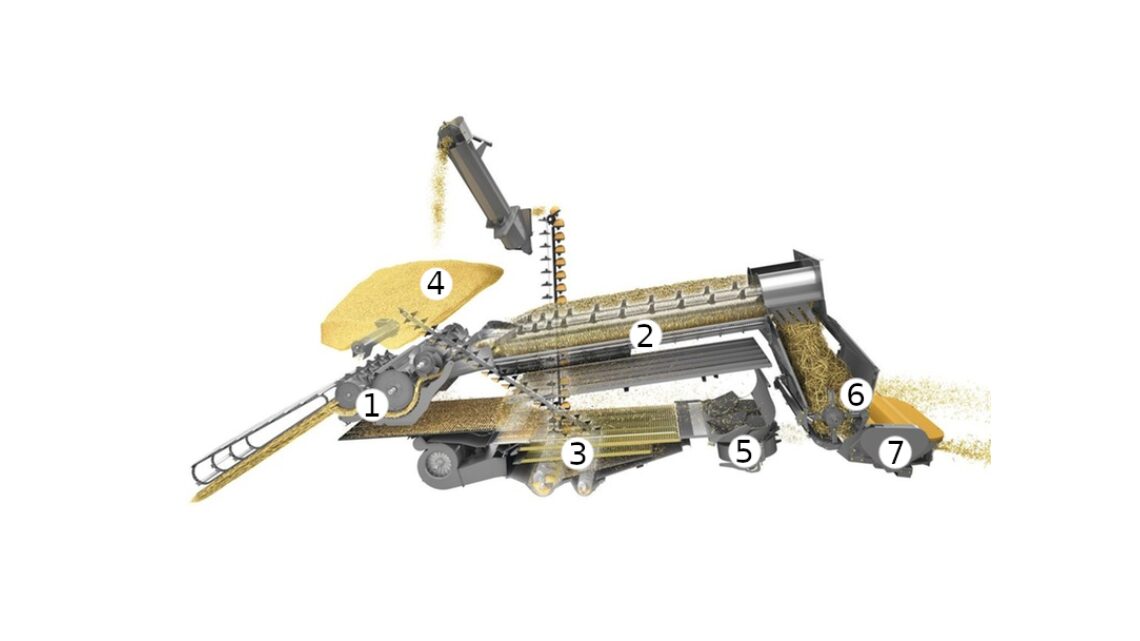

Um den Ansatz von CLAAS im Projekt GoProZero einzuordnen, lohnt ein kurzer Blick auf den Ernteprozess. Die Aufgabe eines Mähdreschers besteht darin, Getreide von Halmen und Pflanzenresten zu trennen und das Korn sauber zu gewinnen.

Zunächst schneidet das Schneidwerk die Pflanzen ab und fördert sie in das Innere der Maschine. Im Dreschaggregat (1) werden die Körner zunächst ausgedroschen und im Abscheideaggregat (2) und in der Reinigung (3) mithilfe von Sieben und Luftströmungen von den restlichen Pflanzenbestandteilen wie unterschiedlichen langen Strohresten und Spelzen entmischt. Das gereinigte – also von allen Pflanzenbestandteilen befreite – Korn wird im Korntank (4) gespeichert.

Die restlichen kleinen Pflanzenbestandteile wie Spelzen werden auf das Feld zurückgegeben (5). Die langen Strohreste werden mit einem am Heck des Mähdreschers integrierten Strohhäcksler (6) zerkleinert und anschließend auf dem Feld verteilt (7).

Zwischen kleinster und größter Baureihe von CLAAS liegen große Unterschiede in Größe und Leistung. Ein LEXION 8900 TERRA TRAC kann mit einem Schneidwerk von rund 13,8 Metern Arbeitsbreite bis zu 120 Tonnen Getreide pro Stunde ernten. Die grundlegenden Prozessschritte ähneln sich jedoch in allen Baureihen.

Diese Gemeinsamkeit möchte CLAAS nutzen: Wenn die Prozesse vergleichbar sind, stellt sich die Frage, ob sich elektronische Lösungen, Sensorkonzepte und Datenmodelle über verschiedene Baureihen und Generationen hinweg nutzen lassen.

Elektronik über den Lebenszyklus mitdenken

Um vielfältige Kundenbedürfnisse abzudecken, bietet CLAAS verschiedene Mähdrescher-Baureihen mit unterschiedlichen Ausstattungen an. Sie unterscheiden sich zum Beispiel in Abmessungen, der Anzahl der Prozessorgane oder bei Körben und Sieben für unterschiedliche Fruchtarten. Ziel ist es, jeder Kundin und jedem Kunden eine Maschine mit passender Schlagkraft und Ausstattung bereitzustellen.

Alle Baugruppen werden laufend weiterentwickelt. Das betrifft mechanische Komponenten ebenso wie Sensortechnik und Assistenzsysteme zur Prozessüberwachung und Optimierung. Neue Funktionen müssen sich im weltweiten Einsatz bewähren, bevor sie in die Serie einfließen.

Wir möchten besser verstehen, unter welchen Voraussetzungen sich Elektronik über viele Jahre erweitern oder ersetzen lässt, ohne bei jeder Maschine bei null anzufangen. Das Projekt soll uns dafür wichtige Daten und Denkanstöße liefern.

Marvin Barther, Advanced Development Process Automation bei CLAAS

Im Projekt GoProZero geht es darum, diese Weiterentwicklung stärker über den gesamten Lebenszyklus zu denken. Die Projektpartner untersuchen, wie elektronische Lösungen so gestaltet werden können, dass sie sich innerhalb einer Baureihe, zwischen Baureihen und auch über mehrere Maschinengenerationen hinweg nutzen lassen.

Konkrete Fragestellungen lauten etwa: Welche Sensoren lassen sich so auslegen, dass sie später auch in Bestandsmaschinen eingesetzt werden können? Welche mechanischen, elektrischen und softwareseitigen Schnittstellen sind nötig, damit Nachrüstungen möglich bleiben? Und wie lassen sich Daten so strukturieren, dass sie sowohl in der aktuellen Maschine als auch in künftigen Varianten sinnvoll nutzbar sind?

„Wir möchten besser verstehen, unter welchen Voraussetzungen sich Elektronik über viele Jahre erweitern oder ersetzen lässt, ohne bei jeder Maschine bei null anzufangen. Das Projekt soll uns dafür wichtige Daten und Denkanstöße liefern“, sagt Barther.

Refurbishing als Baustein der Kreislaufwirtschaft

Refurbishing spielt im Kontext der Kreislaufwirtschaft eine zentrale Rolle. Statt Maschinen früh auszutauschen, werden sie technisch überarbeitet, mit neuen Komponenten versehen und so für weitere Nutzungsphasen fit gemacht. Dazu gehören Maßnahmen wie die Erneuerung von Verschleißteilen, die Modernisierung der Elektronik oder softwareseitige Funktionsupgrades.

Kreislaufwirtschaft berücksichtigt verschiedene sogenannte R-Strategien. Dazu zählen zum Beispiel Reparatur, Wiederverwendung, Refurbishment, Remanufacturing und Recycling. Alle Ansätze verfolgen das Ziel, Produkte möglichst lange im Einsatz zu halten und Materialkreisläufe zu schließen.

GoProZero untersucht, welche Beiträge Elektronik und digitale Funktionen zu dieser Logik leisten können. Wenn Sensorik, Steuerungen und Software modularer aufgebaut sind, lässt sich die Funktionalität bestehender Maschinen grundsätzlich leichter erweitern. Das unterstützt sowohl die Ressourcenschonung als auch wirtschaftliche Aspekte wie Restwerte und Planungssicherheit.

Vom Feld ins Modell: Wie das Projekt vorgeht

Dafür arbeitet CLAAS im Pojekt eng mit Universität Bielefeld, Fraunhofer IOSB-INA und TH OWL zusammen. Gemeinsam betrachtet das Team zunächst ausgewählte Prozessaggregate im Mähdrescher.

Hierfür sollen mehrere Maschinen mit unterschiedlichen Bautypen eines Aggregats ausgestattet werden.

„In realen Ernten werden die Daten unserer elektronischen Systeme, insbesondere der Sensoren zur Prozessüberwachung, aufgezeichnet. In Kooperation mit den Instituten wollen wir dann auf Grundlage verschiedener Methoden die Übertragbarkeit der Bautypen untereinander und anschießend auch aggregatübergreifend untersuchen. In diesem Sommer konnten wir hierfür im Rahmen der Getreideernte erfolgreich die ersten Daten aufzeichnen. Parallel konnten wir die ersten Methoden aufarbeiten, um geeignete Modelle aufzustellen“, sagt Barther.

Auf dieser Datengrundlage untersuchen die Forschungspartner, wie gut sich verschiedene Aggregatvarianten miteinander vergleichen lassen. Im nächsten Schritt geht es darum, Zusammenhänge zwischen unterschiedlichen Baugruppen zu verstehen. Ziel ist es, Muster zu erkennen: Welche Sensoren liefern welche Informationen, unter welchen Bedingungen und mit welcher Übertragbarkeit auf andere Maschinenvarianten?

Die weiteren Arbeiten sind als iterative Schleifen angelegt: Daten analysieren, Modelle anpassen, Ergebnisse mit der Praxis rückkoppeln und daraus die nächsten Entwicklungsschritte ableiten.

Nutzen für Unternehmen und Netzwerk

GoProZero ist nicht nur ein Technologieprojekt eines einzelnen Herstellers. Am Beispiel CLAAS wird sichtbar, wie Unternehmen Entwicklungsprozesse und Produktarchitekturen an den Gedanken der Kreislaufwirtschaft anlehnen können.

Für CLAAS bietet das Projekt die Chance, Erfahrungen zu sammeln, wie sich Elektronik so gestalten lässt, dass spätere Modernisierungen realistischer werden. Für andere Unternehmen im Netzwerk kann dabei deutlich werden, welche Prinzipien sich grundsätzlich übertragen lassen – etwa beim Umgang mit Schnittstellen, beim Einsatz von Sensordaten oder bei der Verbindung von Feldversuchen mit digitalen Auswertungen.

„Wir erwarten nicht, dass jede Maschine plötzlich komplett umrüstbar wird. Aber wir möchten lernen, wo schon kleine Entscheidungen in der Entwicklung später Spielraum für Modernisierung schaffen. Diese Lernkurve ist für uns mindestens so wichtig wie einzelne technische Ergebnisse“, sagt Barther.

Auf dem Weg zur Industrie.Zero

Für it’s OWL zahlt das Projekt auf die Strategie Industrie.Zero ein. Die Region OstWestfalenLippe will zeigen, wie sich ökologische Verantwortung, wirtschaftliche Stabilität und digitale Technologien verbinden lassen. Projekte wie GoProZero schaffen dafür ein praxisnahes Lernfeld: Unternehmen testen neue Ansätze unter realen Bedingungen, Forschungspartner entwickeln Methoden und Werkzeuge weiter, und auf dieser Basis können später Bausteine für weitere Anwendungen entstehen.

Die im Projekt gewonnenen Erfahrungen eignen sich perspektivisch als Grundlage für Leitlinien, Beispiele und Lösungsbausteine, die auf der Innovationsplattform von it’s OWL sichtbar gemacht werden können. So können auch Unternehmen, die selbst keine Landtechnik herstellen, von den Erkenntnissen aus GoProZero profitieren – etwa dann, wenn sie eigene Maschinen und Anlagen elektronisch besser auf eine zirkuläre Nutzung vorbereiten möchten.