Erprobung der Infrastruktur für den Digitalen Zwilling

Im Rahmen des it’s OWL Innovationsprojektes „Technische Infrastruktur für digitale Zwillinge“ (TeDZ) liefert das Pilotvorhaben „AssetLife“ der Unternehmen Bosch Rexroth und Phoenix Contact eine erste Umsetzung für das Kollaborations-Netzwerk für digitale Zwillinge.

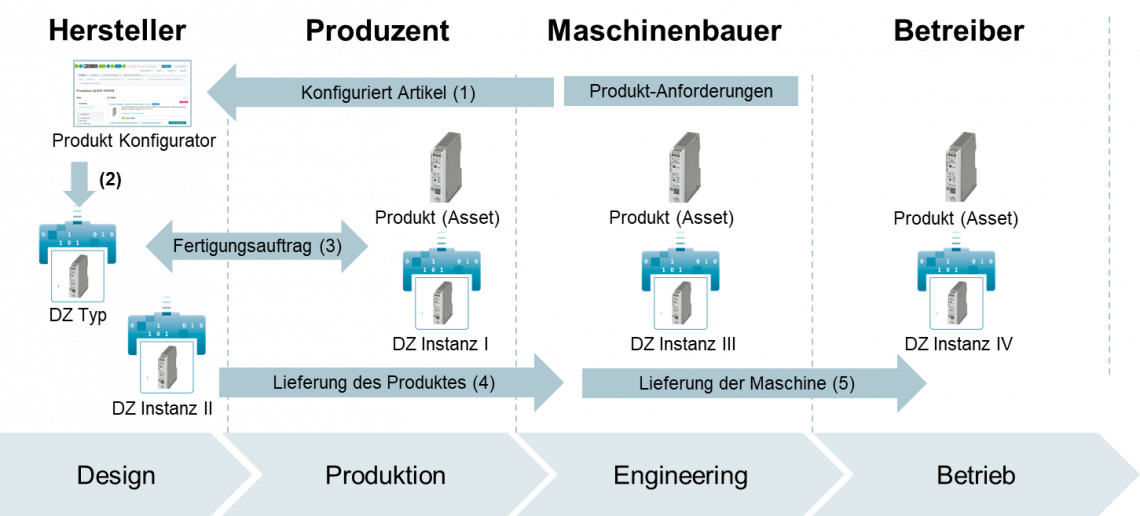

Als Beispiel dient ein konfigurierbares Produkt. In dem Use-Case werden die Anforderungen des Maschinenbauers (Kunde) im Produkt-Konfigurator des Herstellers berücksichtigt und der erste digitale Zwilling (DZ) des gewünschten Produktes (DZ Typ) entsteht als Produktangebot.

Die Anforderungen an die technische Infrastruktur

Mit dem Fertigungsauftrag wird das Produkt von dem Produzenten gefertigt und der DZ des realen Assets (DZ Instanz I) entsteht. Der Hersteller liefert ein Produkt, die dazugehörigen DZ Typ (Artikel) und DZ Instanz II (Asset, Anreicherung von DZ Instanz I durch Hersteller) an den Maschinenbauer. In der Folge entstehen beim Maschinenbauer und Betreiber DZ Instanz III und IV.

An dieser Stelle sind bereits die zentralen Anforderungen an die technische Infrastruktur zu erkennen.

Verfügbarkeit: Verwendung der Information über den Lebenszyklus des Assets

Die digitalen Zwillinge müssen den jeweiligen Nutzern zur Verfügung stehen. Jeder Zeit und auch für den Fall eines Off-Line Betriebes.

Nachvollziehbarkeit: Integrität der Informationen muss gegeben sein; transparente Historie und Publikation

Wie das Beispiel zeigt, ist der DZ, als Typ und Instanz, ein Teil der Wertschöpfungskette, auf die sich die beteiligten Unternehmen verlassen. Dieses gilt für die inhaltlichen Daten, Veränderungen an Daten bzw. Erweiterungen und ihrer Historie. Beispielsweise werden in der Produktion Seriennummer, Hardware- / Softwarerevision, Prüfergebnisse, Material- oder Ressourcen-Informationen dem DZ zugeführt, die für den Hersteller und auch den Kunden notwendig sind.

Vertraulichkeit: Informationen sollen pro Partei separat zugänglich gemacht werden

Nicht alle Informationen sind frei zugängig. Hier liefert die Infrastruktur entsprechende Funktionen, die z.B. nur dem Produzenten den Bauplan des Produktes einsehbar macht. Dem Anwender des Produktes werden nur die vom Hersteller gewollten Informationen eröffnet.

Die Infrastruktur muss sicherstellen, dass der DZ in der jeweiligen Phase, wie z.B. Konfiguration oder Produktion, die hierzu notwendigen Informationen anbieten kann und diese auch angepasst werden können.

Im Beispiel ergibt das Konfigurationsergebnis des Maschinenbauers den DZ für den Artikel und einen Bauplan für die Fertigung des Produktes (Asset). Der Produzent erhält vom Hersteller nur den Teil des DZ Typ, den er für die Produktion benötigt und erstellt auf dieser Basis den DZ Instanz für das von ihm gefertigte Produkt (Asset).

Neben dem Produkt besitzt nun der Hersteller den DZ Typ und den DZ Instanz, den er auch seinem Kunden, dem Maschinenbauer, mit den für die Nutzung des Produktes notwendigen Informationen weitergibt. Ein Beispiel hierzu ist das „Digitale Typenschild“, dass die produktrelevanten Informationen, wie die Kennzeichnung, Version, Packungsbeilage und Dokumentation, digital vorhält.

Um die digitale Souveränität einzelner Parteien sicherzustellen und dieses ohne zentrale Stelle wie eine Cloud zu ermöglichen, wird im Pilotvorhaben „AssetLife“ ein Kollaborations-Netzwerk auf Basis von Block Chain, Block Storage (Interplanetary File System) und Git workflows erprobt.

Die IT-Infrastruktur PLANET

Dieses unter der Bezeichnung PLANET umgesetzte IT-Infrastruktur ermöglicht die geforderten Fähigkeiten für die Nutzung von digitalen Zwillingen.

Basierend auf dem Planet Stack wird die redundante Verteilung der Daten im Netzwerk zwischen den Beteiligten (Company 1 bis 4) ermöglicht und durch End2End-Verschlüsselung der Daten pro Partei gesichert. Authentische Datenstrukturen, digitale Signaturen und eine fortlaufende Dokumentation innerhalb eines Logbuchs sichern hierbei die Arbeits- und Veränderungsprozesse an den digitalen Zwillingen.

Die Erprobung erfolgt in der Smart Factory OWL und in Demonstratoren der Unternehmen.

Im Konsortium von TeDZ arbeiten KEB, Fraunhofer IOSB-INA, Technische Hochschule OWL, Lenze, Bosch Rexroth, Weidmüller und Phoenix Contact zusammen.