Intelligente Antriebslösungen: Lenze macht es vor

Pakete, Koffer oder andere Waren: In der Intralogistik transportieren große Lager- und Verteilsysteme verschiedene Güter über mehrere Kilometer. Die vollautomatischen Maschinen entlasten zwar den Menschen, haben aber durch ihre vielen Antriebe einen hohen Energieverbrauch. Die Energiekosten weiß Lenze mit einer Entwicklung aus einem it’s OWL Projekt zu senken.

Das Ziel: Energieeffizienz steigern

Jedes Transportband oder Hochregallager hat seinen eigenen Energieverbrauch, weil jeder elektrische Antrieb Strom benötigt. Zu zehntausenden werden die Antriebe für die kilometerlangen Förderstrecken verwendet. Für Projektleiter und Lenze-Forschungschef, Holger Borcherding, bedeutet das, über zehntausend Mal die Möglichkeit zu haben, Energie zu sparen.

Borcherding lehrt an der Hochschule Ostwestfalen-Lippe in Lemgo als Professor für Leistungselektronik und elektrische Antriebstechnik und untersucht deren Energieverbrauch bereits seit vielen Jahren – mit dem Ziel, die Energieeffizienz von Antrieben deutlich zu verbessern. Es gelingt ihm.

Intelligente Antriebslösungen sparen CO2

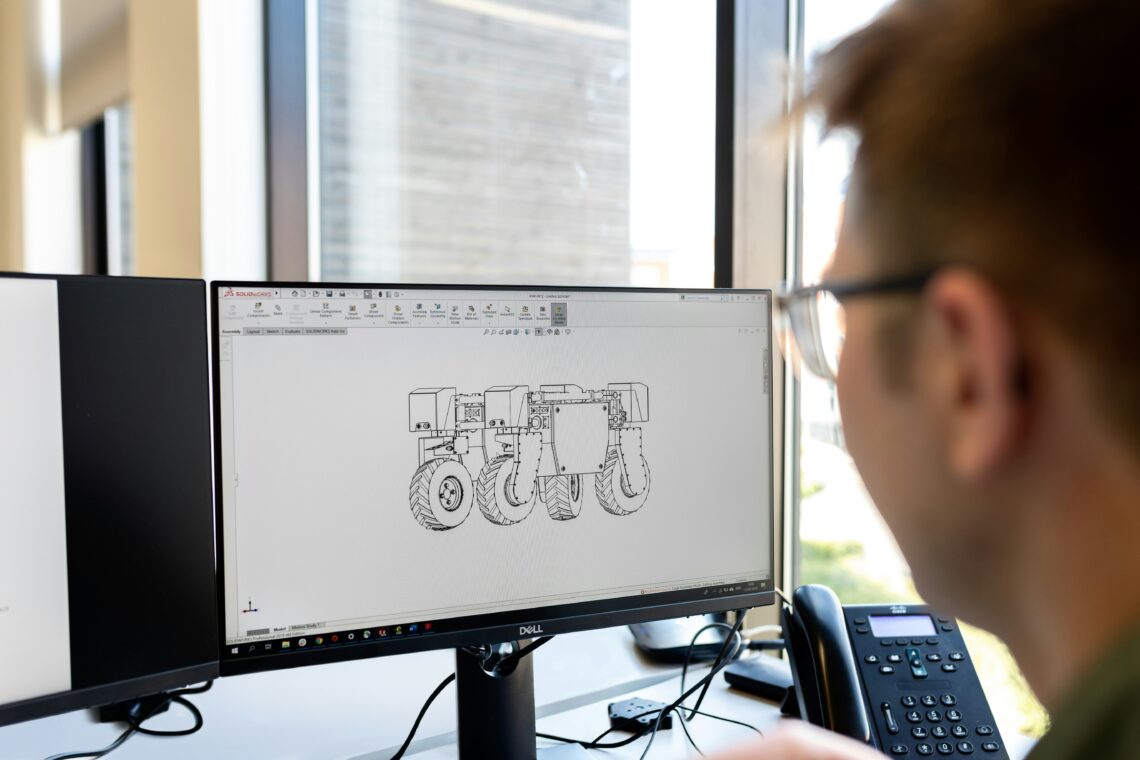

Im it’s OWL Projekt ‚Intelligente Antriebs- und Steuerungstechnik für energieeffiziente Intralogistik‘ entwickelt und erprobt Lenze von 2012 bis 2015 gemeinsam mit der Hochschule Ostwestfalen-Lippe, dem Fraunhofer IOSB-INA und dem Unternehmen Weidmüller eine energiesparende Antriebs- und Steuerungstechnologie. „Dabei ist ein Baukasten mit verschiedenen Antriebslösungen entstanden, die in der Logistik, statt der Asynchronantriebe, eingesetzt werden können“, sagt Borcherding. Die Antriebslösungen sind intelligent. Sie können sich selbst und damit den Verbrauch durch die Veränderung von Drehzahl und Drehmoment optimieren.

Wer in seiner Intralogistik auf eine Lösung aus dem Baukasten setzt, senkt seine Energiekosten. „Im Schnitt schaffen wir in einem gesamten Warenlager Einsparungen zwischen 20 und 35 Prozent“, sagt Borcherding. Damit hat Lenze seine Projekterwartungen von mindestens 15 Prozent Einsparung deutlich übertroffen. Etwa die Hälfte aller Förderantriebe würden in Deutschland für die Lösung in Frage kommen. „Bei einer Marktdurchdringung von 10 Prozent ist eine Einsparung von rund 870.000 Tonnen CO2 in Deutschland möglich“, sagt Borcherding. Zum Vergleich: Die jährlichen Pro-Kopf-CO2 -Emissionen betragen in Deutschland rund 9,6 Tonnen.

Geringe Investitionskosten

Der Aufwand, die alte Technik zu ersetzen, ist gering. Schritt für Schritt kann ein Lager- oder Verteilsystem umgerüstet werden. Schließlich sind die einzelnen Komponenten mechanisch, elektrisch und funktional kompatibel zu den bisherigen Lösungen. Darin unterscheiden sich die entwickelten Baukasten-Komponenten zu anderen Intralogistik-Technologien, bei denen der Änderungsaufwand sehr hoch ist. Das ist der Grund, warum die Investitionskosten beim Tausch Alt gegen Neu gering bleiben. Borcherding geht davon aus, dass sich die Investition in der Regel in der Jahresfrist, maximal in zwei Jahren rechnet. „Wir sind hier mit unseren Innovationen also auf dem richtigen Weg, um diese in die Serie zu bringen“, sagt Borcherding.