Maschinenoptimierung durch den digitalen Zwilling

Durch den Digitalen Zwilling Systeme optimieren und Kosten einsparen? Ob durch vereinfachtes Engineering, durch optimal ausgelegte Komponenten oder durch geringeren Material- und Energie-Einsatz die Umweltbelastung reduzieren – Dominik Follmann und Manuel Brose von KEB Automation beschreiben die großen Potenziale der virtuellen Inbetriebnahme durch den Digitalen Zwilling.

Im Rahmen des Pilotvorhabens „Digitaler energetischer Zwilling (DeZ)“ beschäftigen wir uns im it’s OWL Innovationsprojekt „Technische Infrastruktur für Digitale Zwillinge (TeDZ)“ mit der Frage, welche Facetten eines digitalen Zwillings dabei helfen können, das energetische Verhalten von Komponenten, Maschinen oder auch ganzen Anlagen über den Produktlebenszyklus zu optimieren.

Verhalten der Maschine simulieren

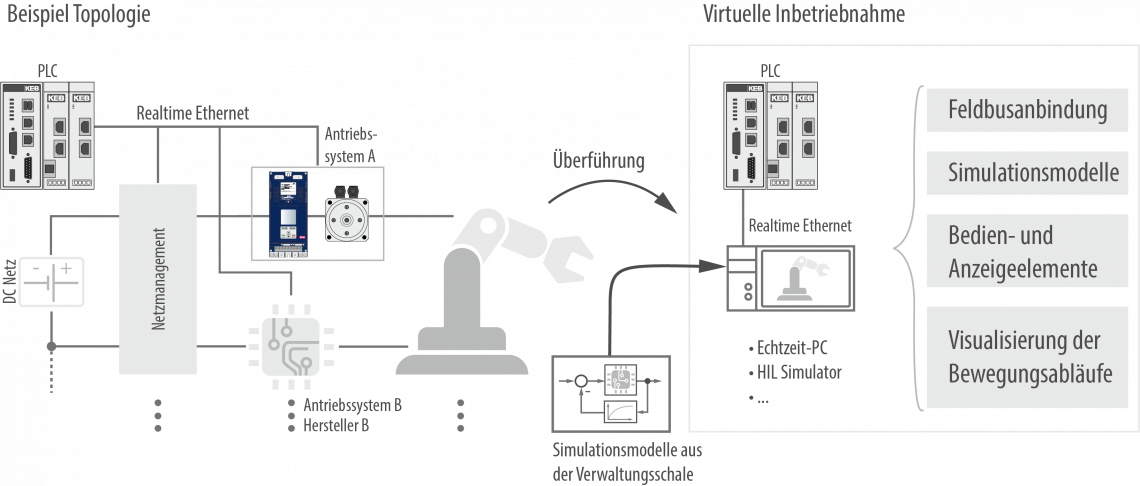

Um dies an möglichst realen Szenarien zu untersuchen, haben wir verschiedene Kern-Use-Cases erarbeitet. Einer dieser Anwendungsfälle ist die sogenannte ‚Virtuelle Inbetriebnahme‘. Hierfür ist ein Simulationsmodell erforderlich, zum Beispiel der Maschine. Mit diesem Modell kann das Verhalten der geplanten Maschine – etwa der Materialfluss und die Kinematik – bereits im Voraus simuliert werden. Zur Durchführung der virtuellen Inbetriebnahme wird die reale Steuerung (SPS) mit einem geeigneten Echtzeitsimulationssystem verbunden, auf dem das Simulationsmodell der Maschine ausgeführt wird.

Durch die Ausführung in Echtzeit sieht die SPS keinen Unterschied zum bisher nicht fertiggestellten realen Aufbau. Auf dieser Basis kann der SPS-Programmierer nun bereits während der Planungsphase der Maschine mit dem Entwurf des Steuerungsprogramms der Maschine beginnen, es testen und realisieren, ohne die reale Maschine zur Verfügung zu haben.

Neben der deutlichen Zeit- und Kostenersparnis, welche sich dadurch ergibt, dass die ganze Maschine erst an ihrem Einsatzort zum ersten Mal tatsächlich aufgebaut werden muss, können bei Verwendung geeigneter Simulationsmodelle auch sehr genaue Aussagen über das energetische Verhalten der Komponenten getroffen werden.

Herausforderung: Standardisierte Software

Zu den Herausforderungen mit denen wir uns im Pilotvorhaben beschäftigen, zählt beispielsweise die Erstellung standardisierter Modelle, welche gemeinsam mit Modellen anderer Hersteller in einer möglichst breiten Palette von Werkzeugen genutzt werden können.

Eine weitere große Herausforderung ist die Notwendigkeit, Modelle mit einer skalierbaren Simulationstiefe bereitzustellen. Typische Materialfluss-Simulationen bilden das Verhalten eines Antriebs heutzutage sehr stark vereinfacht ab. Selbst mit performanten Echtzeitsystemen ist es nicht möglich, eine Vielzahl von Komponenten in Steuerungs-Echtzeit (zum Beispiel ~1ms Zyklus) mit einer so hohen Detailtiefe zu simulieren, dass sinnvolle Rückschlüsse auf das energetische Verhalten ermöglicht werden. Daher wird untersucht, mit welchen Ansätzen man die Simulationstiefe gezielt für einzelne Komponenten erhöhen kann ohne weitere Änderungen am Rest der Maschinensimulation vorzunehmen.

Die Bereitstellung der Modelle soll ähnlich wie die Bereitstellung technischer Daten und weiterer Engineering-Informationen direkt über die Verwaltungsschale geschehen. Zusätzlich sollen auch Informationen aus den bereits vorhandenen Engineering-Daten der Maschine zur automatisierten Generierung des Gesamt-Simulationsmodells genutzt werden.

Diese Methoden sollen es letztlich ermöglichen, auf Basis des digitalen Zwillings, Optimierungen durchzuführen, um Kosten einzusparen – zum einen durch vereinfachtes Engineering, zum anderen durch den Einsatz optimal ausgelegter und zugeschnittener Komponenten. Nicht zuletzt kann durch geringeren Material- und Energie-Einsatz selbstverständlich auch die Umweltbelastung reduziert werden.

TeDZ – Kurz erklärt

Der Digitale Zwilling eines Produkts oder „Assets“ dient unter anderem zur Unterstützung beim Design, der Fertigung, des Engineerings (zum Beispiel bei der Integration einer Komponente in eine Maschine) sowie auch bei der Nutzung eines Assets. Hierzu werden der digitalen Repräsentanz des Assets während seines Lebenszyklus nach und nach immer mehr Informationen zugeführt, welche auf verschiedenste Art und Weise dabei helfen, Einsparpotenziale zu nutzen.

Im ersten Schritt sind dies oft technische Daten zu einem Produkt die sich in standardisierten Formaten über die Verwaltungsschale abrufen lassen und so den Aufwand zur Integration erheblich reduzieren. Bei einem so komplexen Asset wie einem Drive Controller können diese digitalen Informationen allerdings auch noch weit über einfache technische Daten hinausgehen, sodass damit auch komplexe Aufgaben einfacher als bisher bewältigt und so Mehrwerte geschaffen werden können.