MERLIN: Mechatronic Integrated Devices (MID) im Einsatz

Ein besonderer Fußschalter, Condition Monitoring für Elektromotoren und Feuchtigkeitsmessung auf engem Raum: Im it’s OWL Projekt MERLIN kommen Mechatronic Integrated Devices (MID) zum praktischen Einsatz und ermöglichen es, Sensoren zu platzieren, wo es bisher schwierig war.

MID für den OP-Fußschalter

Gleich zwei unterschiedliche Beispielanwendungen gilt es im Pilotprojekt mit der Firma steute zu bearbeiten. In einen medizinischen Fußschalter soll eine Dichtigkeitsmessung integriert werden. Der betrachtete Fußschalter kommt bei operativen Eingriffen zum Einsatz. Damit der Operateur während der OP die Hände frei hat, lassen sich mit den Fußschaltern medizinische Geräte steuern. Um einen Ausfall zu vermeiden, soll der Fußschalter um eine Dichtigkeitsmessung im laufenden Betrieb erweitert werden.

Die vorhandenen Grundplatten wurden daher mit einem MID-Lack überzogen, womit ein Aufbringen von metallischen Strukturen möglich ist. Zwei unterschiedliche Messprinzipien, resistiv und kapazitiv, wurden in ersten Versuchen umgesetzt. Hierfür wurden verschiedene Strukturen entwickelt, produziert und in ersten Tests in Betrieb genommen. Geeignete Herstellungsparameter wurden dann zum Aufbau einer Schaltung verwendet. Mittels eines C/V Wandlers wird eine Änderung der Kapazität, wie sie durch einen Wassertropfen auf der Struktur verursacht wird, in eine Ausgangspannung umgewandelt. Diese Spannungsänderung kann an einem Microcontroller ausgewertet werden. Abbildung 1 zeigt die kapazitiven Strukturen und das auf der Bodenplatte aufgebrachte Layout.

Sensor für die Intralogistik

Der zweite Anwendungsfall ist die Integration einer Antenne direkt in das Gehäuse eines Sensors für die Intralogistik. Der Funksensor erkennt ob sich Kleinteilebehälter in Regalen befinden. Als Betätigungselement kommt hierbei eine großdimensionierte Wippe zum Einsatz. Ein integrierter Sensor erfasst die Neigung und sendet über SWave ein entsprechendes Signal an die Basisstation. Der Empfang der Nachricht wird mit einem Acknowledge bestätigt. Zur Verbesserung der Reichweite und Optimierung der Abstrahlcharakteristik soll die Antenne direkt auf die Innenseite des Gehäuses aufgebracht werden. Aufgrund des beschränkten zur Verfügung stehenden Bauraums, wurden verschiedene Antennentypen recherchiert und die Auswahl fiel auf eine Inverted-F Antenne. Diese wurde simuliert und schrittweise optimiert, bis die gewünschte Antennencharakteristik erreicht wurde. Abbildung 2 zeigt eine CAD-Rendering der Antenne auf der Innenseite des Gehäuses.

Condition Monitoring für Elektromotoren

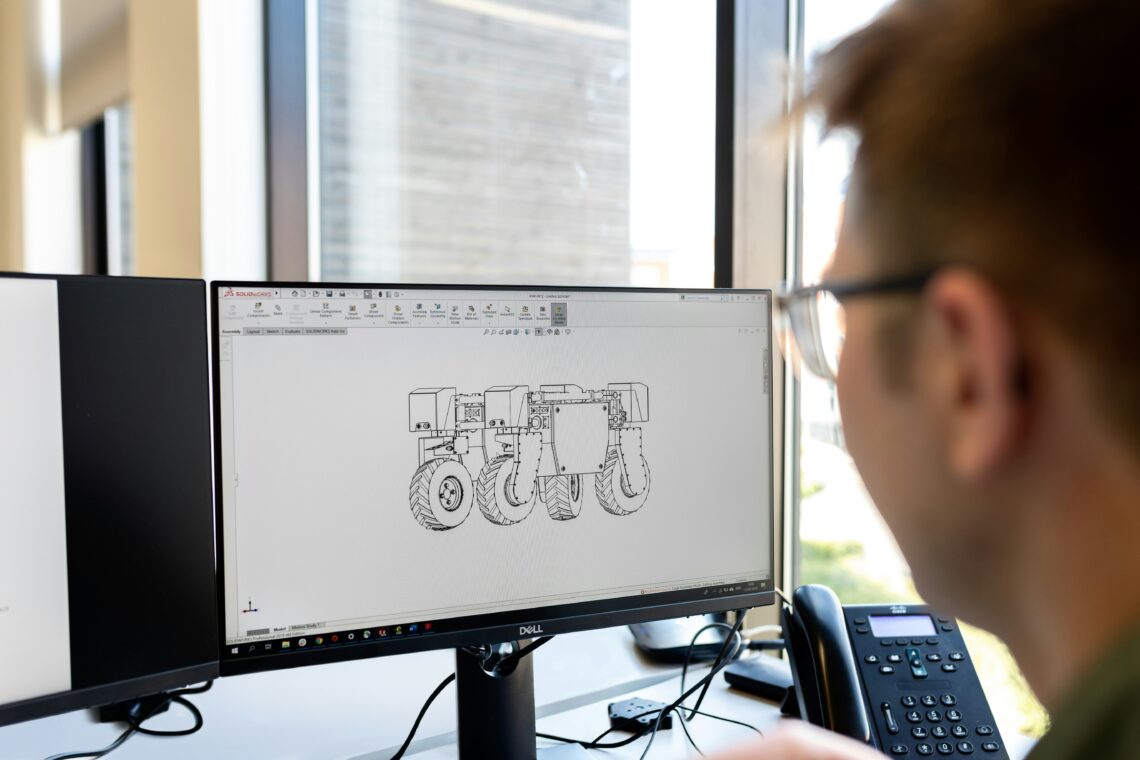

In dem Pilotprojekt mit der Firma Lenze geht es um ein Condition Monitoring System für Elektromotoren. Defekte oder verschlissene Kugellager führen zu Vibrationen, welche durch einen Beschleunigungssensor detektiert werden können. Der Einsatz der CMID-Technologie ermöglicht es die Schaltung direkt auf das metallische Gehäuse aufzubringen und besitzt damit klassischen Herstellungsverfahren gegenüber einen enormen Vorteil. Abbildung 3 zeigt die aufgebrachte Schaltung auf dem Deckel des Motorgehäuses. Damit keine weiteren Kabel zur Energieversorgung der Sensorik benötigt werden, soll die Spannungsversorgung über die Phasenspannung erfolgen. Die Herausforderung hierbei ist, dass Phasenspannungen von ca. 400AV auf 5V geregelt werden müssen. Da für diesen Anwendungsfall keine kommerziellen Lösungen erhältlich sind, wird im Rahmen dieses Pilotprojekts ebenfalls ein Schaltnetzteil entwickelt.

Feuchtigkeitsmessung auf engem Raum

In dem Pilotprojekt mit contech und der Berg Spanntechnik geht es um Drehdurchführungen. Drehdurchführungen werden benötigt um ein Medium (z.B. Schmier- oder Kühlmittel) von dem feststehenden Teil einer Maschine an den rotierenden Teil zu befördern. Sie kommen unter anderem in CNC-Fräsen zum Einsatz. Zur Abdichtung werden besondere Dichtscheiben verwendet. Der Flüssigkeitsdruck beträgt bis zu 80Bar und der rotierende Teil der Maschine dreht mit bis zu 80000 U/min. Aufgrund des hohen Betriebsdrucks führt eine Undichtigkeit der Dichtscheiben in der Regel zu einem Totalausfall der Maschine. Eine bevorstehende Undichtigkeit deutet sich in der Regel durch das Austreten einzelner Flüssigkeitstropfen an. Ziel dieses Pilotprojekts ist es daher die austretenden Flüssigkeitstropfen frühzeitig zu detektieren, um ein gezieltes Runterfahren der Maschine zu initiieren und so den Totalausfall zu vermeiden.

Die Drehdurchführung wurde daher mit einer Bohrung versehen, um einen Zugang zu der Dichtung zu erhalten. Die besondere Herausforderung bei diesem Pilotprojekt ist der geringe zur Verfügung stehende Bauraum, so beträgt der Durchmesser der Bohrung lediglich 6mm. Abbildung 4 zeigt den Grundkörper mit aufgebrachter Struktur zur Feuchtigkeitsmessung und aufgebrachtem Mikrocontroller.